電子封裝中的LTCC與HTCC 制造技術、模塊應用與導熱硅膠的角色

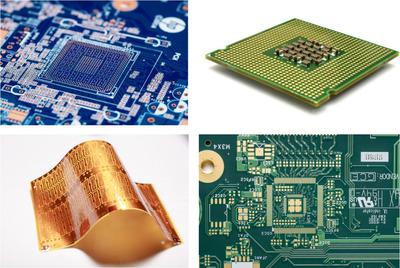

在微電子封裝領域,LTCC和HTCC是兩種關鍵的多層陶瓷共燒技術,它們對于實現(xiàn)高性能、高可靠性及小型化的電子模塊至關重要。這兩種技術雖然名稱相似,但在材料、工藝、性能和應用上存在顯著區(qū)別,并且常與導熱硅膠等輔助材料協(xié)同工作,以滿足現(xiàn)代電子產(chǎn)品苛刻的散熱與封裝要求。

一、核心概念:LTCC與HTCC的定義

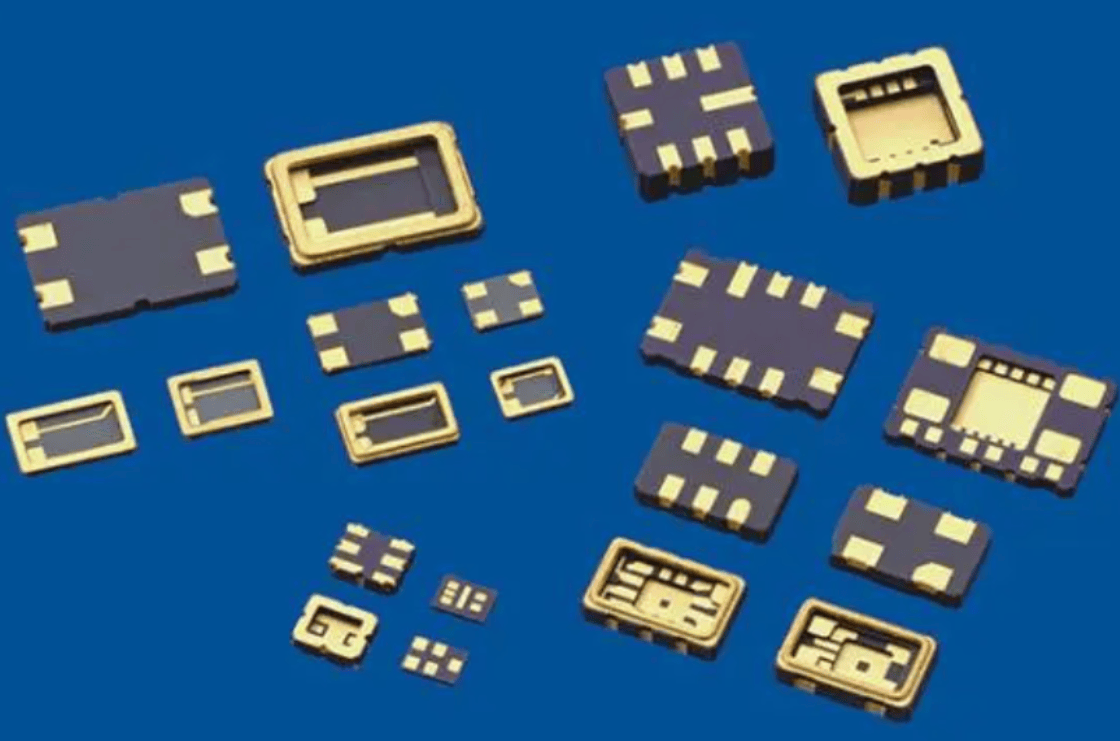

- LTCC:全稱為低溫共燒陶瓷。它是一種將陶瓷粉體(通常為玻璃陶瓷復合材料)與有機粘結劑混合制成生瓷帶,在上面印刷金屬導線(通常為銀、金等低熔點高導電金屬),然后將多層生瓷帶疊壓、切割,最后在相對較低的溫度下(通常為850°C ~ 900°C)一次性共燒成致密的多層陶瓷基板或封裝體的技術。

- HTCC:全稱為高溫共燒陶瓷。其工藝流程與LTCC類似,但使用的陶瓷粉體通常是氧化鋁、氮化鋁等高純陶瓷,印刷的金屬導線需為高熔點金屬如鎢、鉬、錳等。HTCC需要在極高的溫度下(通常超過1500°C,可達1600°C ~ 1800°C)進行共燒,使陶瓷完全致密化,金屬導體同時燒結成型。

二、制造技術對比

- 材料體系:LTCC使用玻璃陶瓷,燒結活性高;HTCC使用高純氧化物或氮化物陶瓷,性能更穩(wěn)定但燒結溫度極高。

- 導體材料:LTCC可使用導電性極佳的銀、金,布線電阻小,適合高頻高速信號傳輸;HTCC使用鎢、鉬,導電性相對較差,但能與高燒陶瓷良好匹配。

- 工藝溫度:LTCC的低溫特性使其能夠與一些對溫度敏感的元件(如某些電容、電阻)或?qū)w共同加工;HTCC的高溫過程則排除了這種可能性,所有元件必須在共燒后通過表面貼裝等方式集成。

- 尺寸精度與成本:LTCC在燒結過程中收縮率相對可控且一致,但材料成本通常較高;HTCC收縮率大,控制難度高,但陶瓷原材料成本較低,且最終產(chǎn)品的機械強度、導熱性和氣密性通常更優(yōu)。

三、在電子模塊中的應用特點

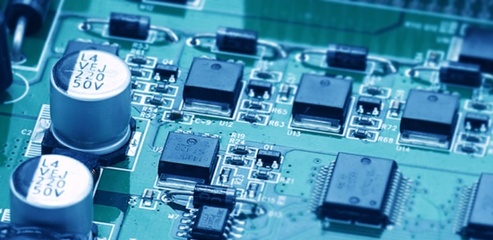

- LTCC模塊:憑借其優(yōu)異的高頻特性(低介電常數(shù)、低損耗)、設計靈活性(可內(nèi)埋無源元件如電感、電容、電阻)和相對較低的加工溫度,廣泛應用于射頻/微波模塊、汽車電子、傳感器、藍牙/Wi-Fi模塊、航空航天通信系統(tǒng)等對信號完整性要求高的領域。

- HTCC模塊:以其卓越的機械強度、高熱導率、出色的氣密性和耐高溫特性,主要應用于要求極端可靠性和散熱能力的場合。典型應用包括大功率模塊(如IGBT、激光器封裝)、高真空或高壓環(huán)境下的封裝、航空航天及軍事領域的耐惡劣環(huán)境電子系統(tǒng),以及部分LED封裝基板。

四、導熱硅膠在其中的關鍵角色

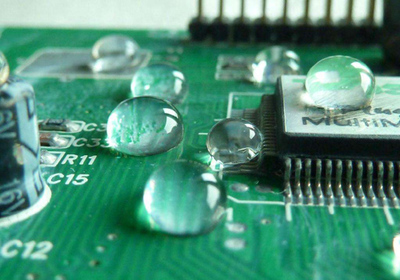

無論是LTCC還是HTCC模塊,在最終集成到系統(tǒng)中時,散熱管理都是核心挑戰(zhàn)之一。尤其是對于HTCC承載的大功率器件,散熱需求極為迫切。此時,導熱硅膠扮演了至關重要的輔助角色:

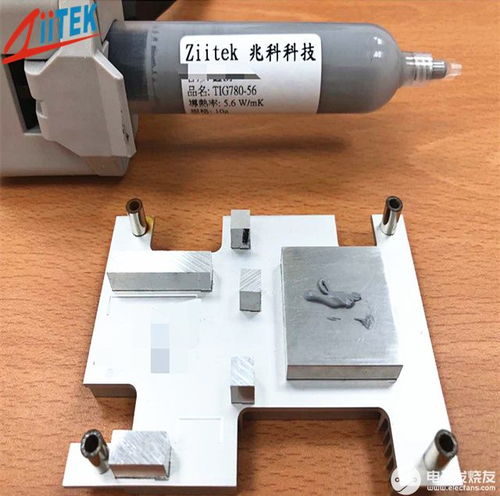

- 界面導熱橋梁:導熱硅膠用于填充陶瓷基板/封裝體與金屬散熱器(如熱沉、外殼)之間的微觀空隙,排除空氣(空氣是熱的不良導體),建立高效的熱傳導路徑,顯著降低界面熱阻。

- 電氣絕緣與機械緩沖:優(yōu)質(zhì)的導熱硅膠同時具備良好的電氣絕緣性能,能在傳導熱量的同時保證電氣安全。其彈性特性還能吸收部分熱應力和機械應力,保護脆性的陶瓷基板和焊接點。

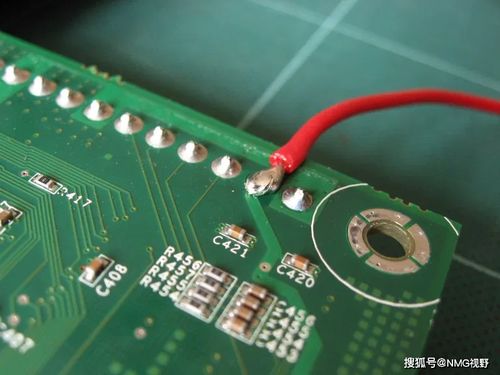

- 工藝適配性:對于已經(jīng)封裝好的LTCC/HTCC模塊,使用導熱硅膠進行散熱安裝是一種后道、非破壞性的工藝,操作簡便,可維護性好。

五、與趨勢

簡而言之,LTCC是“高性能信號傳輸?shù)乃囆g家”,擅長處理高頻、高速電路的小型化集成;而HTCC是“強固與散熱的衛(wèi)士”,專攻高功率、高可靠性的嚴苛環(huán)境。在模塊制造中,兩者都致力于在微小空間內(nèi)實現(xiàn)復雜功能。而導熱硅膠則是確保這些高性能模塊能夠穩(wěn)定、持久工作的“幕后功臣”,通過高效的熱管理將芯片產(chǎn)生的熱量及時導出,保障整個電子系統(tǒng)的壽命與可靠性。

隨著5G通信、電動汽車、航空航天和功率電子技術的飛速發(fā)展,LTCC與HTCC技術將繼續(xù)演進,并與更先進的導熱界面材料(如高性能導熱硅膠、相變材料、石墨烯復合材料等)深度結合,共同推動電子封裝技術向更高集成度、更高功率密度和更高可靠性的方向前進。

如若轉(zhuǎn)載,請注明出處:http://www.taliba.cn/product/51.html

更新時間:2026-02-16 07:05:58